Quali tecnologie per i maggiori rendimenti nel manifatturiero?

Vi proponiamo un lavoro curato da McKinsey ancora attualissimo anche se pubblicato da qualche anno. McKinsey società di consulenza internazionale si è chiesta “ nell’ambito dei processi 4.0, quali tecnologie possono dare i maggiori rendimenti all’azienda? “. A partire dai…

Vi proponiamo un lavoro curato da McKinsey ancora attualissimo anche se pubblicato da qualche anno.

McKinsey società di consulenza internazionale si è chiesta “ nell’ambito dei processi 4.0, quali tecnologie possono dare i maggiori rendimenti all’azienda? “.

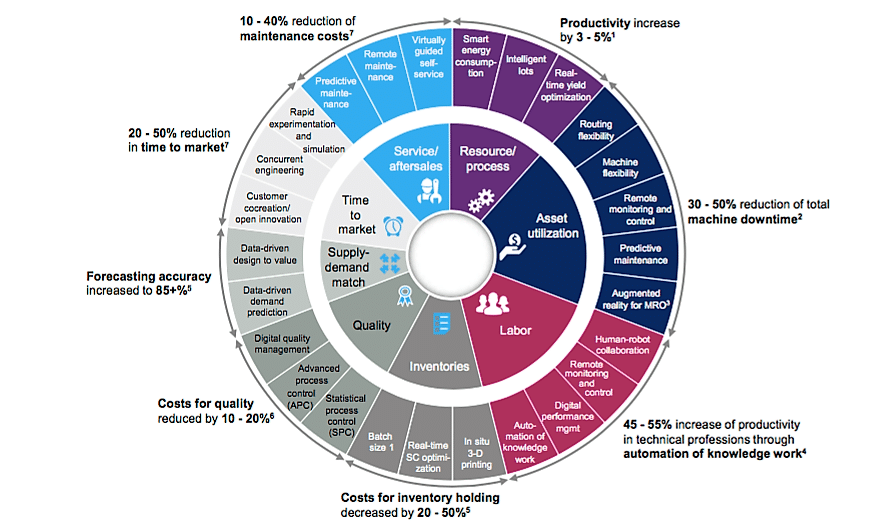

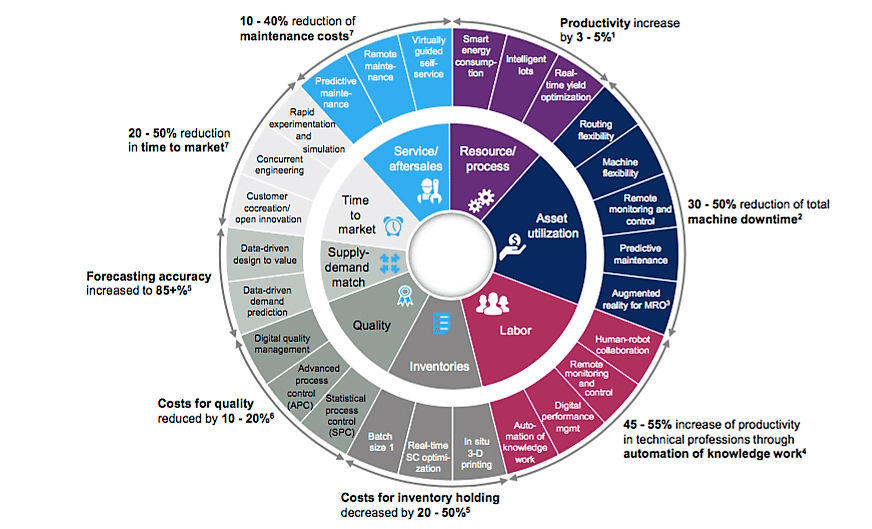

A partire dai dati raccolti su trecento aziende manifatturiere, con l’obiettivo di creare uno strumento utile per comprendere il potenziale dell’Industria 4.0, McKinsey ha “mappato” gli otto driver di valore con il maggior impatto sulla performance di un’azienda e, per ognuno di essi, ha indicato le principali leve utilizzabili al fine di creare valore aggiunto.

Le risultanti di questo studio sono state sintetizzate a livello infografico nella bussola digitale di McKinsey & Company, 2016.

La bussola digitale di McKinsey. McKinsey & Company, 2016

Per McKinsey gli otto ambiti in cui creare valore sono:

- Resource /Process.

- Asset utilization.

- Labor.

- Inventories.

- Qualiy.

- Supply/Demand match.

- Time to market.

- Service/aftersales.

Uno strumento molto intuitivo, utilizzabile da chiunque, per meglio decidere su quali tecnologie investire in base alla funzione o all’ambito di business (value driver).

1. Risorse e processi. A quest’area sono collegate soluzioni di efficienza energetica, intelligent IoTs e gestione dei ricavi in tempo reale… Il focus è in ultima analisi quell’insieme di tecnologie che permettono di collegare a Internet qualunque tipo di apparato e quindi monitorare e controllare e trasferire informazioni per poi svolgere azioni conseguenti. Soluzioni che consentono un aumento medio della produttività pari al 5%.

2. Utilizzo degli asset aziendali. Le leve tecnologiche relative a quest’area si identificano nei macchinari, nella logistica interna flessibile, nel monitoraggio da remoto, nella manutenzione predittiva e nella realtà aumentata. Da segnalare inoltre la manutenzione predittiva legata a tecniche di Machine Learning (come i modelli di regressione per predire la vita residua di un macchinario e/o algoritmi di classificazione per predire un guasto in una precisa finestra temporale). Grazie ad esse, è possibile ridurre i tempi di fermo macchina fino al 50%.

3. Lavoro. In questa sfera sono raggruppate tutte quelle soluzioni di robotica collaborativa, monitoraggio da remoto, digital performance management e knowledge work automation (ossia per il McKinsey Global Institute “l’uso dei computer per eseguire attività che si basano su analisi complesse, giudizi sottili e risoluzione creativa dei problemi”. La produttività dei lavoratori in aziende 4.0 farebbe registrare un aumento pari al 55%.

4. Scorte di magazzino. Sono riconducibili a questa area strumenti per la stampa 3d e approcci innovativi come il “coordinamento in tempo reale della supply chain” ed il ridimensionamento dinamico dei lotti. I costi collegati alla gestione delle scorte potrebbero essere ridotti fino al 50%.

5. Qualità. Questa specifica area è associata a soluzioni di digital quality management che attraverso l’implementazione di sistemi di documentazione digitale aiutano a “ registrare e memorizzare la qualità, la produzione pertinente e le informazioni sui servizi”), controllo statistico dei processi e controllo avanzato dei processi, grazie alle quali si stima una riduzione dei costi della non-qualità del 10-20%.

6. Incontro tra domanda e offerta. In questa area rientrano le metodologie di data-driven design to value e di data-driven demand prediction ossia approcci che riguardano la costruzione di strumenti, di abilità e di una cultura che agisce basandosi sui dati. Utilizzando queste metodologie, si aumenterebbe l’accuratezza delle previsioni, secondo le stime, fino all’85%.

7. Time-to-market. Sfera a cui appartengono soluzioni per abbreviare il processo che porta al mercato, come lo sviluppo di processi in parallelo (per evitare lunghi e costosi processi di revisione molte imprese hanno cominciato ad adottare un modello di sviluppo noto come “parzialmente parallelo” con una sovrapposizione temporale di alcune fasi del processo), sperimentazione e simulazione virtuale, co-creazione di valore coi clienti ed open innovation (percorsi di innovazione basati su strumenti e competenze provenienti da startup, università, istituti di ricerca, consulenti e aziende non concorrenti). Il vantaggio dell’applicazione in termini numerici si traduce in una riduzione del time-to-market fino al 50%.

8. Servizi e post vendita. Qui rientrano tutte quelle soluzioni di manutenzione da remoto, manutenzione predittiva oltre a piattaforme self-service con assistenza virtuale, in grado di ridurre significativamente i costi di assistenza e manutenzione fino al 40%.

Fonte McKinsey & Company, 2016 | Autore dell’articolo Andrea Ghedin